精细化工生产对分离效率、选择性和操作稳定性要求严苛,传统塔盘(如筛板、泡罩塔盘)常面临传质效率不足、易堵塞等问题。浮阀塔盘板凭借其特别的结构设计和动态调节能力,成为解决复杂分离需求的核心设备,为高纯度产品制备提供高效解决方案。

一、动态气液接触:提升传质效率的关键

浮阀塔盘板的核心优势在于其可浮动阀片设计。操作中,阀片随气速变化自动调节开度——低负荷时阀片微开,形成稳定液膜接触面;高负荷时阀片全开,增加气相通道面积。这种动态调节机制使气液两相始终处于最佳接触状态,传质效率较固定阀塔盘提升20%~30%。例如,在医药中间体合成中,浮阀塔盘可将关键组分的分离纯度从95%提高至99.5%以上,满足高精度提纯需求。

二、抗堵塞与抗腐蚀:适应复杂介质的稳定性

精细化工原料常含高粘度、易聚合或强腐蚀性物质(如医药中间体的高沸点副产物、农药合成的酸性组分)。其阀片间隙(通常为3~8mm)比筛板更宽,可有效减少堵塞风险;同时,采用316L不锈钢、哈氏合金或PTFE涂层等耐腐蚀材料,能抵抗强酸、强碱及有机溶剂的侵蚀。某农药企业采用PTFE涂层浮阀塔盘后,设备连续运行周期从6个月延长至2年以上,显著降低维护成本。

三、精准负荷适应:操作弹性的较大化

精细化工生产常需频繁调整负荷以适应订单变化。其操作弹性范围可达30%~120%(传统塔盘仅10%~80%),且负荷变化时塔板效率波动小于5%。例如,在染料中间体生产中,浮阀塔盘可在2小时内完成从50%负荷到满负荷的切换,确保产品纯度稳定在99%以上,避免因负荷波动导致的分离失败。

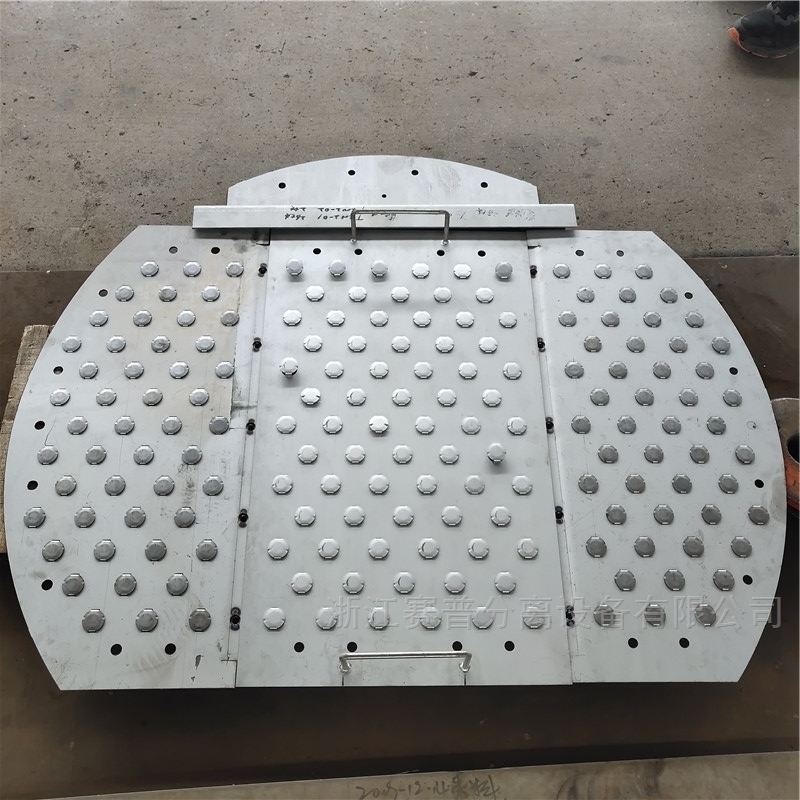

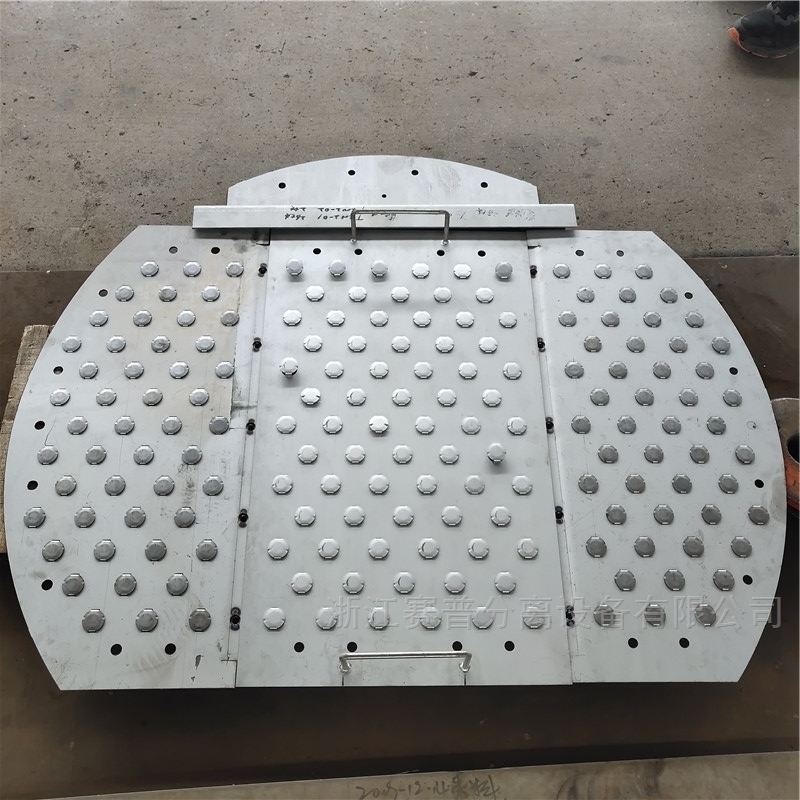

四、模块化设计:复杂工艺的集成优化

针对多组分分离需求,浮阀塔盘板支持定制化组合设计。通过叠加不同开孔率、阀片形状(如圆形、条形)的塔盘层,可构建多级分离系统。某香料企业采用“条形浮阀+圆形浮阀”复合塔盘,成功实现三种沸点接近组分的高效分离,单塔处理能力提升40%,能耗降低15%。

浮阀塔盘板凭借动态传质、抗堵塞、强操作弹性及模块化设计,成为精细化工高效分离的核心技术。随着材料科学与流体仿真技术的进步,未来浮阀塔盘将进一步向智能化(如集成传感器实时监测阀片状态)、绿色化(如低表面能涂层减少清洗用水)方向发展,持续推动精细化工生产向高纯度、低成本迈进。

更新时间:2025-11-20

更新时间:2025-11-20 点击次数:304

点击次数:304